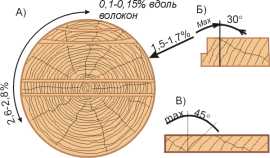

Подробные сведения о дереве заняли бы много томов, но для настоящего “понимания дерева” и этих томов недостаточно без многолетней практики. Цель приводимых здесь весьма кратких сведений состоит в том, чтобы дать обзор свойств некоторых пород древесины, применяемых для постройки яхт. Сравнение прочности и долговечности древесины — наиболее важные данные для конструктора и строителя яхт. Дерево само по себе, время его рубки, процесс сушки представляют интерес больше для торговца лесом и лесозаготовителя, который покупает дерево на корню, режет его на пиломатериалы и хранит. Мелкие верфи и любители должны полагаться в этом отношении на свою квалификацию и опыт. Работа дерева или деформация древесины в зависимости от ее влажности, имеет важное значение для дальнейшей обработки древесины. В высушенной на воздухе древесине содержание влаги составляет около 15%. Это среднее значение колеблется в зависимости от времени года, влажности и температуры воздуха. В такой древесине можно, например, снизить содержание влаги до 6—12%, и тогда заготовки уменьшатся в объеме. Когда влажность деревянных деталей в подводной части корпуса увеличивается, они набухают и создают значительные напряжения в корпусе, если не воспрепятствовать этому с помощью специальных конструктивных мер. Усушка (усадка) древесины различна в зависимости от того, измеряют ли ее вдоль волокон, в радиальном направлении или в направлении годичных колец (тангенциальном). Древесина для постройки яхт влажностью 15%, которую высушивают до влажности 6%, имеет усадку вдоль волокон около 0,1—0,15%; в радиальном направлении 1,5—1,7% и в тангенциальном направлении 2,6—2,8%. Хорошие сорта тика и красного дерева могут иметь усадку почти вдвое меньшую. Усадка дуба, лиственницы, ели и сосны составляет около 30—50% указанных значений. Для оценки набухания древесины при повышении влажности от 6 до 15% подходят те же самые значения. С возрастанием содержания влаги до 30% набухание древесины увеличивается почти вдвое. Однако при полностью клееной конструкции отдельные детали оказываются разделенными изолирующей пленкой клея, поэтому поглощение влаги существенно уменьшается. В современном яхтостроении с усушкой и набуханием борются путем изоляции древесины от проникновения в нее влаги. В самом совершенном виде это наблюдается у фанеры. Фанера принимает исключительно мало воды, так как клетки древесины, уменьшенные методом усушки до 6—8%, благодаря совершенной изоляции почти не впитывают влагу. Спрессованный подобным образом пористый пластик также почти не впитывает воду. Если при обработке древесины в ней сохраняете содержание влаги 6—8%, то даже летом при самом сильном воздействии солнца древесина не подвергается дальнейшей усушке. При понижении влажности с 6 до 0% последующая усушка возможна практически при нагреве в условиях очень низкой влажности воздуха или в сушильной печи. Влажность древесины может быть измерена достаточно точно. В сушильном приборе образцы древесины взвешиваю на точных весах, которые настроены на нуль, и разницу в массе после высушивания считывают со шкалы как содержание влаги. Гигрометры на основе измерения электрического сопротивления древесины дают лишь приближенную оценку содержания в ней влаги. Коробление древесины является, как правило, следствием ее усушки. Поскольку тангенциальная усадка при высушивании почти в два раза больше, чем в радиальном направлении, особенно сильно коробятся доски тангенциальной распиловки (рис. 62). Такие доски с параллельными пласти годичными кольцами для постройки яхт неприемлемы. Судостроители используют доски радиальной распиловки и перпендикулярными пласти годичными кольцами или же с наклонными кольцами, но не более чем на 30° к кромке доски. При вырезании таких досок из бревна, несмотря на специальную разметку, получаются большие отходы. Несмотря на это необходимо придерживаться этого требования, если речь идет о прямых планках, планширях и т. д. Для клееных (ламинированных) деталей можно использовать рейки с наклоном годичных колец к кромке до 45°, так как располагая соответствующим образом рейки внутри детали, можно компенсировать повышенную деформацию таких реек. Доски наборной палубы должны быть непременно радиальной распиловки с годичными кольцами, располагаемыми по возможности ближе к перпендикуляру к пласти. Долговечность, прочность и плотность древесины являются важными факторами для постройки судов. На основании результатов исследований различных институтов по дереву были установлены классы долговечности. В среднеевропейских условиях породы древесины оценивают по продолжительности ее службы в годах для неконсервированной древесины при ее контакте с землей.

Продолжительность использования древесины, подвергнутой консервации, конечно, существенно больше и легко увеличивается при хранении в воде только один сезон. Прочность древесины в зависимости от ее породы и приложения нагрузки различна. Самую высокую прочность древесина имеет при действии нагрузки вдоль волокон. При сжатии вдоль волокон образец разрушается уже в случае действия примерно половины напряжений, достигаемых при разрушении его от растяжения. При растяжении поперек волокон 1/16 часть прочности на растяжение вдоль волокон является контрольным значением, которое, однако, может снижаться почти до нуля. В случае сжатия поперек волокон образец разрушается при напряжениях от 10 до 20% напряжений на разрыв при растяжении вдоль волокон. Эти напряжения на разрыв при сжатии поперек волокон являются также основой для расчета разрушающих напряжений при изгибе.

Зависимость усадки заготовок из древесины от способа распиловки бревна (а); допустимое расположение годовых колец в досках обшивки (б) и планках для ламинированных конструкций (в). Указанные на рисунке проценты усадки относятся к сушке древесины на воздухе с 15% влажности до 6%. Плотность древесины в так называемом воздушно-сухом состоянии (с влажностью около 15%) находится во взаимо-связи с прочностью и некоторым образом также с долговечностью сделанных из нее деталей. Чем прочнее и долговечнее древесина, тем, к сожалению, она тяжелее. Поэтому детали, которые мало подвергаются погодным условиям и большим нагрузкам, изготовляют из более легкой древесины. Сведения о породах древесины, применяемых в яхтостроении, приведены в таблице.

Для несущих связей набора яхт, которые одновременно должны обладать высокой прочностью и долговечностью, легко обрабатываться и хорошо склеиваться, в настоящее время используют предпочтительно древесину сипо. Несмотря на некоторую склонность к косослойности, этот относительно недорогой материал используется в яхтостроении с большим успехом. Ни тик, ни красное дерево не могут с ним конкурировать вследствие их высокой стоимости. Подобно тому и другие породы древесины, относимые к классам долговечности 1 и 2, не могут сравниться с сипо, так как они плохо обрабатываются, плохо склеиваются или недостаточно прочны. Для особенно легких яхт наружную обшивку чаще всего выклеивают из дерева кайя. Это единственная из цветных экзотических пород, которую можно поставить в один ряд с дорогим африканским красным деревом махогани. Под лаком кайя очень хорошо смотрится в отделке и оборудовании кают. Все хвойные породы относятся по долговечности к классу 3—4, и их нельзя применять ни для деталей, подверженных воздействию высокой влажности, ни для тропических условий. Аналогично обстоит дело с габун, долговечность которой бывает различна в зависимости от области, где растет дерево. Кроме того, габун имеет тот недостаток, что неспециалисту трудно по внешнему виду отличить ее от чрезвычайно подверженного грибкам тропического дерева ломба, которое иногда используется как внутренний слой для фанеры из габун. Хорошая отобранная габун выдержала испытание в течение многих десятилетий как материал для корпусов легких спортивных лодок. При постройке яхт эта древесина используется только для внутренней отделки, так как содержание влажности в ней никогда не превышает 20%, даже если температура окружающей среды выше 20°С. Габун и все названные выше хвойные породы подвержены плесени и грибковым поражениям. Другие приведенные в таблице породы дерева, включая дуб, наоборот, исключительно мало подвержены воздействию грибков, гнили и поражению насекомыми. Современное яхтостроение нельзя представить без фанеры. Благодаря склеиванию нескольких слоев древесины вдоль и поперек волокон достигается приблизительно одинаковая прочность фанеры в обоих направлениях. В третьем направлении, а именно в направлении толщины листа, фанера все же обладает незначительной прочностью и при проектировании яхты это надо учитывать. Предел прочности обычной морской фанеры при растяже-1-ии вдоль листа составляет 40 Н/мм2 и выше; поперек листа—более 30 Н/мм2*. Чтобы достичь этих значений прочности, для фанеры берут древесину 1-го и 2-го классов долговечности, такую, как тик, макоре, сипо и другие прочные породы. Кайю и настоящее красное дерево применяют реже, так как древесина кайи менее прочная, а красное дерево слишком дорогостоящее. Фанера из тика также недешева, поэтому в большинстве случаев тик идет на внешний слой фанеры, а для внутренних слоев используют сипо. Толщина внешнего слоя фанеры для постройки лодок должна составлять не менее 1,5 мм. Но поскольку наружные поверхности требуют доработки, имеет смысл увеличивать толщину наружных слоев до максимально допустимой 2,6 мм (для фанеры толщиной до 15 мм) и 3,8 мм (для фанеры толщиной более 15 мм). Для внутренних слоев морской фанеры используют только самую высококачественную древесину без сучков и других дефектов; полосы шпона во внутренних слоях должны быть плотно подогнаны и склеены друг с другом. Это делает специальную морскую фанеру очень дорогостоящей. К этим затратам следует еще добавить расходы за прием материала Германским Ллойдом или другим классификационным обществом, печать которых служит гарантией выполнения поставленных требований. Фанера для постройки лодок должна быть изготовлена с помощью клеев на синтетической смоле, стойкость которых против действия воды и погодных условий нужно проверить соответствующими испытаниями. Обычно применяют затвердевающий в горячем состоянии клей на фенолформальдегидной смоле, что позволяет применить горячее прессование фанеры Для определенных сортов древесины, например кайя, через поры которой на поверхность может выступить коричневые фенолформальдегидный клей, применяют иногда высококачественный светлый клей на меламиновой основе. Применение водостойких клеев для изготовления фанеры не гарантирует получения водостойкой фанеры. Подобная фанера может использоваться для постройки домов и в качестве опалубки при бетонных работах. Однако для строительной фанеры не требуется выдерживать необходимую толщину слоев, производить качественный отбор древесины и обеспечивать требуемую плотность подгонки всех ее слоев, как для судостроительной фанеры. Несмотря на это, при определенных условиях хорошую строительную фанеру применяют для постройки корпусов лодок и яхт, так как ее стоимость составляет только половину цены морской фанеры. Первое условие для морской фанеры — применение сорта древесины с высоким классом долговечности, например сипо или макоре, для всех слоев фанеры вдоль и поперек. Второе условие заключается в том, чтобы детали из этой фанеры длительное время не соприкасались с водой. Она пригодна для конструктивных внутренних связей палубы, надстроек и кокпита, которые только временами бывают в воде. Другое условие применения морской фанеры в местах, которые подвержены воздействию внешней среды или трюмной воды,— это надежная защита кромок фанеры посредством наклейки на них реек или другим способом. Если эти условия выполнены, то можно рассчитывать на достаточную долговечность конструкции. Еще один важный критерий — сохранность внешнего слоя фанеры, который шлифуют чаще всего до толщины менее 1 мм. В процессе шлифования иногда неожиданно обнаруживаются места склеивания. Это затрудняет использование фанеры для изготовления деталей, которые должны быть покрыты лаком, и сохранить естественную текстуру дерева. Облицовочная фанера, или декоративная, по технологии производства может быть рулонной или ножевой. С точки зрения применения для отделки яхт между ними не существует никакой разницы. Значительно более дешевая рулонная фанера, которую почти всегда используют для внутренней отделки, имеет рисунок с прожилками (из-за спиралеобразного процесса раскручивания заготовки—древесного ствола). Фанеру ножевую, предпочитаемую для поверхностей, покрываемых лаком, режут с помощью ножа, расположенного тангенциально к основе. Она значительно дороже в изготовлении и ценнее. Так как для ножевой фанеры используют самую лучшую и чистую древесину, то ее поверхность чище и глаже, чем поверхность рулонной фанеры. Благодаря этому экономят обычно на предварительной лакировке и шлифовке. Применять ножевую фанеру для окрашенных или покрытых цветным лаком деталей — ненужное расточительство, так как за более высокую цену не приобретается преимуществ в отношении прочности и долговечности. Содержание влаги в изготовленной фанере (вынутой из нагретых прессов) оказывается ниже 6%. Перед обработкой, благодаря соответствующему ее хранению и увлажнению, это содержание повышается самое меньшее до 8%. В судостроении чаще всего применяют листы фанеры размером 2500 X 1250 мм. Выпускаются также листы шириной 1530, 1730 и 1830 мм. Некоторые заводы изготовляют листы ножевой фанеры очень редкого и дорогого формата — длиной 3500 мм. Древесина — неоднородный материал, при работе с которым нужно принимать во внимание вид его обработки:пилением, строганием или фрезерованием (вдоль волокон или поперек). Обрабатывать дерево—приятная и чистая работа, которая требует аккуратности и точности при подгонке деталей. Ниже кратко рассказывается о самых важных процессах по обработке судостроительной древесины, чтобы дать представление о современных методах, применяемых при постройке деревянных яхт. Пиление, строгание и фрезерование — основные процессы обработки древесины, используемые при заготовке деталей корпусов яхт. Наряду с пилорамой, ленточной и дисковой пилой, различными ручными пилами существует еще два вида пил, позволяющих обрабатывать древесину более рационально. Ножовка с обушком, называемая на жаргоне шлюпочников шлицовкой, незаменима при монтажных работах на борту и используется прежде всего при сборке. На современно оснащенных верфях есть еще многодисковая пила, с помощью которой за одну операцию можно распилить большое количество досок. Поверхность разреза при этом получается такая гладкая, что доработка рубанком не требуется. С другой стороны, поверхности досок несколько шероховаты, что как раз является идеальным условием для склеивания. Поэтому применение многодисковой пилы при постройке яхт клееной конструкции дает значительную экономию труда. Строгание обычным ручным рубанком в яхтостроении применяется все реже. Но для некоторых рабочих операции он незаменим. Это касается прежде всего точных подгоночных работ и тщательной отделки наружной обшивки, палубы и надстройки. Для выполнения таких работ ручной электрорубанок, который сегодня заменил обычный ручной, часто оказывается слишком грубым, тяжелым и мало чувствительным инструментом. Подгонку досок наружной обшивки, например, можно выполнить чисто только с помощью ручного рубанка. При подгонке фанеры применяют маленький стальной ручной рубанок — специальный торцовый. Для придания окончательного лоска верхнему краю наружной обшивки, планширю и аналогичным деталям необходим еще ручной фуганок. Любители-судостроители часто обходятся нормальным рубанком с двойной железкой и маленьким стальным торцовым рубанком. Фрезерование в яхтостроении применяется чаще всего для снятия малки с кромок шпангоутов. Для этого требуются фрезерные станки с регулируемой опорной плитой, которую можно установить под различными углами к головке фрезы. При постройке яхт с диагональной обшивкой на продольных стрингерах пользуются ручным фрезерным инструментом с упором, чтобы подгонять планки друг к другу. Его часто применяют и в серийном производстве для подгонки кромок обычных продольных досок наружной обшивки. Шлифование электрофицированным ручным инструментом выпуклых поверхностей наружной обшивки старые судостроители отвергают. Однако при известном опыте шлифование с помощью усовершенствованных инструментов обшивки формованных на клею корпусов стало возможным и обычным делом. Конечно, таким способом нельзя достичь такого же качества поверхности, как при отделке наружной обшивки ручным рубанком, доработке с помощью цикли и заключительной ручной шлифовке. Станки для обработки дерева, такие, как стационарные прогоночные, рейсмусные, прокатно-шлифовальные, сверлильные, а также ручные дисковые пилы, электрические дрели и отвертки являются непременным оборудованием любых верфей по постройке яхт. Любителю, который получает дерево в заготовках, станки большей частью не нужны. Он, как правило, обходится простым набором ручного инструмента, и, если в составе этого инструмента имеются электрическая дрель и электрическая дисковая пила с набором пил и фрез, это означает уже хорошее оборудование. При современных методах постройки деревянных яхт объем сверления для крепления деталей корпуса на болтах и шурупах постепенно уменьшается. Любое отверстие означает снижение прочности, а если оно на палубе или в наружной обшивке, то и возможность появления течи. При обычной конструкции корпуса с поперечным набором пересекающиеся детали приходится подтягивать с помощью болтов, шурупов и даже заклепок. Это теоретически самое прочное соединение деревянных деталей, которое воспринимает нагрузку на разрыв поперек волокон. Но, как уже говорилось, опытный конструктор может рассчитать даже силы набухания наружной обшивки и преодолеть их только применением склеивания. В конструкции из фанеры соединения на шурупах предусмотрены только с целью достижения необходимого давления для запрессовки деталей при склеивании. Удалять после этого крепеж, конечно, не имеет смысла, так как заделывать отверстия в обшивке затруднительно и, кроме того, приходится оставлять снаружи впитывающий воду торец пробки. Сверление отверстий под болты, шурупы и заклепки производится с помощью нормальных спиральных сверл. Диаметр сверла выбирают на 0,2—0,5 мм меньше диаметра болта или шурупа для более плотного их крепления в дереве. Если болты и заклепки должны проходить насквозь через детали набора, соприкасающиеся с водой (наружная обшивка, палуба, надстройка), часто делают пробное сверление сверлом малого диаметра. Нужна гарантия того, чтобы болт или заклепка сидели в дереве ровно и плотно, но и не приводили к его разрыву. Допуски в диаметрах сверл и различная их заточка делают такую пробу рациональной. Предварительное сверление имеет большое значение для создания удерживающей силы шурупа в дереве. Спиральные сверла затачивают так, что одна часть его длины имеет диаметр нарезки стержня шурупа, а другая — диаметр гладкой части стержня шурупа. Точнее говоря, для каждого шурупа нужно специально заточенное сверло. Сверлят обычно с ограничением глубины с помощью ограничителя, который может представлять собой круглый кусок фанеры определенной толщины или патрон, который позволяет зажимать сверло на нужной глубине сверления. Если нужно сделать только несколько отверстий определенных размеров, то их можно сверлить последовательно двумя спиральными сверлами: сначала на всю длину шурупа с диаметром сверла, равного диаметру нарезки стержня, а затем — на длину гладкой части шурупа сверлом соответствующего диаметра. Для шурупов предварительное сверление еще важнее, чем для сквозных болтов или заклепок. Шуруп должен плотно входить в свое отверстие и при последних оборотах отвертки идти прямо, однако при этом не должен сильно подвергаться нагрузке на скручивание, чтобы не срезалась его головка. Отверстия под пробки должны иметь диаметр головки шурупа плюс примерно 1 мм и быть такими глубокими, чтобы головка были утоплена в древесину примерно на диаметр стержня шурупа. Если дерево зачищают, то нужно утопить головки шурупов еще глубже. На палубе из тика головки шурупов надо утопить глубже еще примерно на 2 мм, чтобы иметь запас древесины над ними для зачистки. Пробки для заделки головок болтов и шурупов изготовляют из того же дерева, что и обшивку или палубу, на стационарном горизонтально-сверлильном станке. Их вбивают в отверстия на свинцовых белилах, подкрашенных под цвет дерева. Так как свинцовые белила, содержащие масло, не обладают адгезией к синтетическим лакам и краскам из двух компонентов, то деревянные пробки нередко ставят на клею. Высоту пробок нужно определить сразу, поскольку при срезании выступающей части пробки стамеской случается, что пробка лопается из-за перекоса слоев древесины ниже поверхности доски обшивки. Если она лопнет, ее нужно заменить, пока клей еще не встал. Крепление болтами деревянных деталей корпуса при современных методах постройки с использованием клея стало редкостью. Такой метод крепления, однако, неизбежен в случаях, когда надо соединить, например, бимсы деревянной палубы с кницами металлического корпуса, балластный фальшкиль с деревянным килем и разные металлические детали с деревянной палубой. Крепление болтами деревянных бимсов с металлическими кницами осуществляют посредством так называемых глухарей — шурупов с большой круглой плоской головкой и четырехгранной насадкой, срезаемой при завинчивании винта. Между металлической кницей и гайкой можно положить пружинную шайбу из нержавеющей стали, хотя вибрация болта в дереве — явление редкое и опасность отвинчивания глухаря может появиться только при сильной вибрации двигателя. Нормальный болт с диаметром потайной головки вдвое большим диаметра болта может смять древесину только при высоких Нагрузках. Благодаря конусной под 90° головке болта составляющие давления действуют на твердый торец древесины. Плоские шайбы, диаметр которых только в два раза превышает диаметр болта, как подкладочные шайбы для дерева непригодны. Если время от времени сильно подтягивать болты, шайбы могут быть буквально втянуты в древесину поперек волокон. Нужно использовать подкладочные шайбы с диаметром не менее трех диаметров болта и толщиной не менее 0,25 его диаметра. В качестве материала для болтов применяют оцинкованную сталь, особую латунь 59, различные сорта бронзы и нержавеющей стали. Подкладочные шайбы и гайки должны быть из того же материала, что и болты. Шайбы болтов, которые могут подвергаться значительным нагрузкам, должны иметь диаметр, равный четырем диаметрам болта, и толщину не менее половины диаметра болта. Если сильно нагруженные болты ставят с головкой, утопленной в древесину, диаметр головки должен быть равен не менее 2,5 диаметрам болта. Поскольку таких стандартных болтов нет, их приходится изготовлять в штампах на верфи или специально заказывать. Большинство болтов делают, как правило, в виде винтов с потайной головкой и со шлицами. Так как выфрезерованные шлицы у болтов из нержавеющей стали все же корродируют, на верфях, отличающихся высоким качеством работы, изготовляют часто болты с плоской полированной головкой. Соединения на винтах-шурупах сменили при постройке деревянных яхт прежние крепления на медных заклепках. При правильном использовании шурупов соединение оказывается почти таким же прочным, как и на заклепках. Медные заклепки имеют существенный недостаток: гнутся из-за сильной клепки. Согнутые заклепки обнаруживают только по тому признаку, что под нагрузкой они сдают, и соединение ослабевает. Дорогостоящие поначалу винты по дереву пробили себе дорогу в яхтостроении после того как результаты испытания на прочность доказали надежность креплений на винтах-шурупах. При испытании креплений оковок на мачте оказалось, что шуруп длиной, равной 10 диаметрам его стержня, при чрезвычайной нагрузке скорее разрывается, чем выходит из дерева. Испытывались латунные шурупы в относительно мягкой древесине спруса, а сегодня ставят более прочные винты из нержавеющей стали и бронзы в довольно твердых породах корабельной древесины (красного дерева и тика). Решающим условием прочности соединения на шурупах является правильное предварительное рассверливание отверстий под, шуруп. При современных методах постройки с использованием клееных конструкций шурупы применяют в основном для создания необходимого давления при склеивании больших по площади конструкций из фанеры, для которых усилия струбцин оказывается недостаточно. По соображениям прочности здесь хватило бы латунных винтов. Что касается необходимой долговечности, то для шурупов целесообразнее использовать латунь 60 (лучше — особую латунь 59, содержащую никель) либо более прочные материалы: оловянную или марганцовистую бронзы, нержавеющие стали. Так как нержавеющая сталь без присадки молибдена сильно подвержена коррозии, необходимо использовать сталь с содержанием молибдена не менее 2%. При полностью клееных конструкциях не лишним будет дополнительно закрепить шурупами концы досок наружной обшивки и другие соединения набора корпуса для прочности на случаи чрезмерных нагрузок. Детали, в которых просверлены отверстия под шурупы, перед склеиванием надо тщательно очистить от опилок и заусениц по краям отверстии. Перед установкой шурупов в рассверленные отверстия для более легкого ввинчивания их в дерево концы шурупов раньше погружали в чистые цинковые белила. Но содержащие олифу цинковые белила непригодны при использовании клеев, как и для последующей окраски корпуса яхты двухкомпонентными красками. В качестве заменителя белил сегодня применяют эластичные пасты на полиуретановой основе. Вошло также в обычай использовать клей без добавления отвердителя в качестве смазки для ввинчивания шурупов. материал взят из книги Рейнке "Строительство яхт" |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||